近年來,鋼鐵企業面臨的市場競爭環境發生了巨大改變,客戶對產品規格、質量和交貨期的要求越來越高。為了適應競爭的需要,國內鋼鐵企業開始實施ERP和MES,支持先進的生產與經營管理模式。其中,打通產銷這條關鍵路徑、強化經營管理和生產控制之間以及生產和銷售之間的銜接,是通過信息化系統提高鋼鐵企業管理水平的關鍵所在。本文將以SAP公司的ERP環境為例,以邯鄲鋼鐵集團公司產銷一體化咨詢項目為背景,分析鋼鐵企業實現產銷一體化的關鍵技術。

1 鋼鐵企業一般產銷模式分析

1.1 工作流程

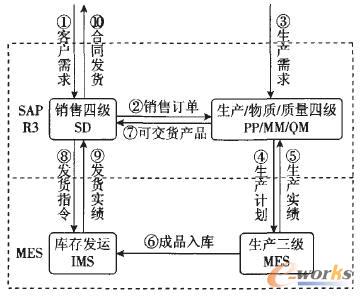

對鋼鐵企業而言,ERP系統主要包含生產計劃與管理(PP)、物料管理(MM)、銷售與分銷(SD)、財務管理(FI)和質量管理(QM)等功能模塊;MES可以包含作業計劃、生產調度、物料跟蹤、設備管理、質量管理、工藝管理、庫存管理等功能。兩個系統協同工作時,在一定程度上能夠支持日常業務的展開。以SAP R3系統為例,其具體產銷流程(如圖1所示)如下。

圖1 一般產銷模式

(1)銷售部門在ERP系統內接收客戶訂貨需求,形成銷售訂單。

(2)生產部門在ERP系統內根據實際生產需求,產生生產訂單(包括銷售訂單和虛擬訂單)并依據生產訂單制定生產計劃。

(3)生產部門通過ERP系統將生產計劃下達到生產廠,生產廠按照生產計劃在MES內編制作業計劃并完成生產計劃的調度執行。

(4)成品下線后,MES采集生產實績,并上傳至ERP系統的生產、物流和質量模塊;ERP系統質量模塊對成品進行質檢判定后,成品信息進入庫存發運系統。

(5)質檢合格并進入庫存發運管理系統的產品稱為可交貨產品,可以被銷售部門看到;銷售部門對可交貨產品進行交貨揀配,并發送發貨指令給庫存發運管理系統。

(6)庫存發運系統依照發貨指令,執行裝車出庫并上傳發貨實績給ERP系統。

(7)交貨結算后,合同交貨完成。

1.2 缺陷

以上產銷模式中,ERP和MES是相對獨立的系統。兩者雖然在功能上形成一定的互補,能夠支撐企業正常業務的開展,但是存在如下問題。

(1)產銷之間銜接不暢。首先,銷售部門在簽訂銷售訂單過程中并未考慮現有庫存以及生產能力等方面的限制,以致生產部門需增加大量虛擬訂單才能安排生產,導致合同生產周期的增加以及大量非訂單產品的出現。其次,由于銷售部門不能及時得到合同執行情況的反饋信息,只能等產品生產完成才能將產品與合同重新匹配后再下達發貨指令,加劇產品不能按交貨期發貨的情況,從而導致銷售成本增加或產品提前生產出來造成產成品庫存費用增加。

(2)ERP與MES之間的計劃銜接功能存在欠缺。由于ERP系統產生的生產計劃是無限能力計劃,未考慮到生產部門的實際生產能力以及各廠間的產能和物流的平衡,不能有效指導各廠的實際生產。另一方面,MES僅是被動地接受ERP的計劃,當MES出現計劃外生產時不能及時將實際生產情況反饋到ERP系統中。

(3)質量管理體系不完善。ERP系統中沒有建立冶金規范和產品標準體系,整個產銷過程中缺乏對產品質量的有效控制和跟蹤。這也是造成大量非訂單產品的主要原因之一。

2 產銷一體化系統整體架構

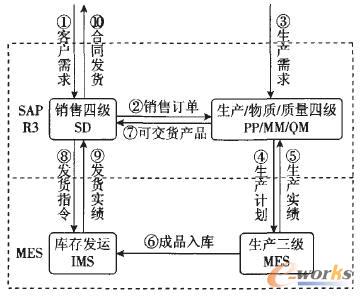

為了克服上述問題,需要對生產與銷售進行一體化的管理。產銷一體化系統應跨過管理和控制的結合部,覆蓋企業資源管理系統中的銷售、質量、生產、財務、存貨、發運管理和MES的主要功能,集中反映鋼鐵行業生產經營的特點,成為鋼鐵企業信息化的核心。圖2是作者提出的SAP ERP系統環境F的產銷一體化系統架構,它包括ERP的R3系統、ERP的高級計劃系統、MES的制造執行模塊、MES的作業排程模塊和PCS過程控制系統。各部分的功能分述如下。

圖2 產銷一體化系統架構

(1)ERP的R3系統。ERP的R3系統包括銷售管理SD、生產管理PP、物流管理MM、質量管理QM、財務管理FI、數據挖掘BW等模塊。

(2)ERP的高級計劃系統。ERP的高級計劃系統,具有需求計劃、訂單管理(包括:庫存匹配ATP和可用能力承諾CTP)、質量設計、物料計劃、產能計劃、有限能力計劃等核心功能。

(3)MES的制造執行模塊。MEs的執行模塊包括作業跟蹤、生產指令、庫存發運等功能。

(4)MES的作業排程模塊。MES的作業排程包括作業計劃和計劃調度等功能。

(5)PCS過程控制系統。過程控制系統的主要功能為接收MES制造執行模塊的生產指令并向MES反饋生產實績信息。

在該架構下,ERP系統和MES制造執行模塊之間,MES與過程控制系統之間通過實時有效的信息交互來保證產銷之間信息的溝通與銜接,而由ERP的高級計劃系統和MES的作業排程模塊共同構成的產銷一體化計劃系統可保證ERP與MES之間計劃的銜接與協調。另外,還可通過ERP系統的質量管理功能、高級計劃中的質量設計功能以及MES的質量管理功能的有效集成實現面向過程的全面質量管理體系,在整個產銷過程中對產品質量進行有效控制和跟蹤。

3 一體化系統實施要點

實現鋼鐵企業產銷一體化的目的在于以市場為導向,貫徹以客戶為中心的思想,打通銷售、質量、生產、財務、存貨和發運的關鍵管理流程,提高交貨期和交貨準時率,全面提高企業的市場響應速度和應變能力。下從計劃與調度體系和質量管理體系這兩個貫穿整個產銷過程的方面來探討實施產銷一體化的要點。

3.1 建立一體化的計劃與調度體系

鋼鐵企業生產計劃與生產調度體系可分為中長期計劃、短期計劃、作業計劃、生產調度和生產執行等層次,自上而下,計劃期間逐漸縮短,計劃內容逐漸明確。上層計劃指導下層計劃,下層計劃是對上層計劃的具體化。當下層計劃無法得到滿意的調度結果時,需通過調整上層計劃解決。下層計劃的執行結果,逐級反饋至上一個層次。

在產銷一體化架構下,生產計劃的編制并不是哪一個系統或者模塊的單獨任務。科學合理的生產計劃編制,需要在各個系統內部、各級系統之間進行計劃的優化和協調。MES與ERP系統之間、各MES之間的功能集成與分擔,以及它們之間的協調機制就成為產銷一體化計劃體系構建的一個關鍵問題。

3.1.1 ERP與MES的集成

(1)ERP與MES的功能分擔

一方面,ERP系統應該具備ATP、CTP、物料需求、有限能力計劃、產能平衡等功能。通過這些,實現內部供應鏈上各廠生產計劃的平衡,即到各個分廠MES的生產計劃在計劃量、時間料以及設備能力等方面的平衡。

另一方面,由于ERP系統無法考慮和預見工藝約束和設備狀況等方面的情況,應由MES的作業考慮工藝條件和設備狀況等約束,ERP系統在接收到MES作業計劃后,需要對生產計劃進行更新。

(2)ERP與MES之間的協調機制

首先,ERP系統下達生產計劃給MES,MES經過作業排程后,向ERP系統提交作業計劃;其次,MES不僅負責單一設備的計劃排序,還需對MES內部各產線的計劃和物流進行平衡;最后,MES與生產線不斷交換信息,完成數據收集和最終生產指令的下達,在計劃執行過程中進行動態調度,并將調度結果反饋至ERP系統。

3.1.2 各工廠MES之問的集成與分擔協調

(1)MES的功能

三級系統不僅負責單一設備的計劃排序;還需要對三級系統內部各生產線內部的計劃和物流進行平衡。

為邯鋼為例,對于冷軋MES,冷軋廠生產線很多,供料關系復雜。因此冷軋MES應充分考慮各生產線的計劃協調和物流銜接。對于CSP MES,基于連鑄連軋的工藝特點,與煉鋼聯系緊密。因此CSP MES需要考慮與煉鋼計劃(CSP流向)的一體化編制和調度,即冶鑄軋一體化。

(2)MES之間的協調

對于各MES之間的計劃協調,可考慮如下兩種策略。

1)三級系統之間協調

各三級系統之間并非孤立,在計劃階段單依靠四級高級計劃系統,并不能實現各分廠生產計劃和物料計劃的有效銜接。因此,在三級系統之間可采用計劃倒排的方式,下游分廠編制完成生產計劃后,將物料需求提交給上游分廠,上游分廠再根據接收到的物料需求并結合生產計劃進行排產。如:冷軋向CSP提交鋼卷需求計劃,CSP向煉鋼提交鋼水需求計劃,中板廠向煉鋼廠提交板坯需求計劃等等。

2)通過四級協調

各三級系統之間相對孤立,通過四級高級計劃系統的協調,實現各分廠生產計劃和物料計劃的有效銜接。

3.2 建立面向過程的質量管理體系

完善的質量管理體系是支持產銷一體化系統的重要基礎之一,為貫徹一貫質量管理理念,需建立面向全生產過程的質量管理體系,其主要內容包括:

(1)建立冶金規范和產品標準庫,完善對產品的成分、性能、規格、尺寸公差、包裝標記等參數的詳細定義。建立和不斷維護冶金規范和產品標準是質量管理的關鍵。

(2)實現質量設計過程管理。在用戶訂貨時,一旦提出明確的產品需求,即可以通過指定具體的產品規范、最終用途,得到該用戶訂單對應的冶金規范。將用戶代碼與冶金規范相結合,就可以表述該產品從材料準備、生產、檢驗到放行等全過程的一系列具體質量要求以及生產過程中的具體工藝要求,然后以冶金規范和產品標準庫為基礎優化產品質量設計過程,實現“標準+α”生產。

(3)實現生產質量過程管理。通過計劃流程,將控制參數下達各工序,實現半成品及成品生產各階段的工序質量控制和質量判定。通過質量分析與診斷,將每一檢查點的檢查結果傳送到質量判定模塊和計劃調度與執行模塊(邯鋼包括煉鋼區和軋鋼區),以便在生產過程中及時根據質量信息調整調度方案,實現生產過程的優化控制。同時,對穩定性進行評估,優化過程參數,實現質量改進。

4 結束語

為適應市場需求多樣化,大多數鋼鐵企業開始實施先進的生產與經營管理模式和系統,產銷一體化作為鋼鐵行業信息化技術的主流技術已越來越受到企業的推崇。目前,作為本文背景的項目已經進入先進計劃排程系統的分析設計階段。本文中提出的產銷一體化系統的框架及實施要點,不但對該項目起到了重要的指導作用,而且對其它企業的信息化建設也具有借鑒意義。(萬方數據)